在汽車製造領域中,尤其是新能源車的高壓油箱,其焊接品質幾乎可說是一場精密的「外科手術」──密封性能要求滴水不漏,結構強度必須能抵禦高壓衝擊,而焊縫品質更直接關係到整體車輛安全。面對多樣少量的生產趨勢,傳統焊接產線在彈性與效率上的挑戰日益明顯。

埃斯頓長期深耕汽車製造核心製程,透過成熟且智能化的焊接解決方案迎戰這項難題,為業界提供創新突破。在大陸重慶某大型製造基地,一條由埃斯頓主導建置、肩負產業升級任務的智慧焊接產線,現正進入倒數導入階段,將協助客戶加速邁向智慧製造未來!

🚗 高壓油箱產線的「智造」新進展

這條位於重慶的焊接產線結合智慧化、彈性化與數位化三大特點,是產業升級的具體實踐。該產線成功突破新能源高壓油箱的智能焊接技術瓶頸,實現全自動彈性製造,自動化率達 100%!

透過與原有的第二焊接產線協同運作,此產線可同時因應低壓碳鋼油箱與高壓不鏽鋼油箱的生產需求,整體產能預計提升 80%,人工作業人力將減少 60%,效率與品質雙雙升級。

在數位焊接系統的支援下,產線整合了焊接設備數據採集、線上視覺檢測、壓差自動檢測等多模組,結合高精度鏡頭、通訊技術與AI演算,全面控管焊接品質並實現全生命周期追溯,讓品質管理更加精準。

🔧 重塑車用焊接技術硬實力

埃斯頓點焊機器人以「高精度控制與彈性適應能力」為核心優勢,為汽車高壓油箱及白車身零組件提供穩定、高效的焊接解決方案。

其本體採用高剛性結構,搭配高效能馬達與全動力學模型演算法,大幅提升焊接節拍與整體運行速度。無論是速度還是精度,都展現出卓越的性能,有效提高整體生產效能。

🛠 自研核心零組件,加快產線導入速度

埃斯頓自主開發焊槍伺服馬達,並實現電控系統自主化,可與自家附加軸驅動器無縫整合,並支援市面多數品牌焊鉗,現場免調試、即插即用,大幅縮短安裝與試車時間,節省企業寶貴的人力與資源成本。

此外,針對空間利用與性能表現的雙重考量,埃斯頓點焊機器人設計上也做出精巧優化──馬達長度較一般通用型縮短30%,轉速突破5000 rpm,最大過載能力達300%,在面對高頻率、高強度作業時依舊維持穩定耐用。

🤖 UNO系列機器人,滿足整車廠對效率與品質的雙重需求

在汽車整車與零件製造的多元場景中,埃斯頓UNO系列機器人提供了創新的解決方案,不僅滿足產線對高效、穩定、精密的作業要求,更可針對客戶實際需求提供彈性化、客製化服務。

🚀 邁向智慧製造的新高度

身為大陸自動化技術的領導品牌,埃斯頓依託自身在機器人、運動控制與數位化技術的深厚實力,持續推出專為汽車產業打造的完整解決方案。面對汽車製造業對高品質與高效率的雙重需求,埃斯頓提供的不只是技術,更是可持續發展的智造策略。

在「雙碳政策」與智慧製造雙輪驅動下,埃斯頓以更敏捷的技術反應、更開放的合作生態,推動整個汽車產業鏈走向高端、綠色、智慧的新未來。我們相信,唯有透過極致工藝與數智融合,才能在全球製造競局中與夥伴一同開創全新藍圖⋯⋯全文詳見埃斯頓微信公眾號。

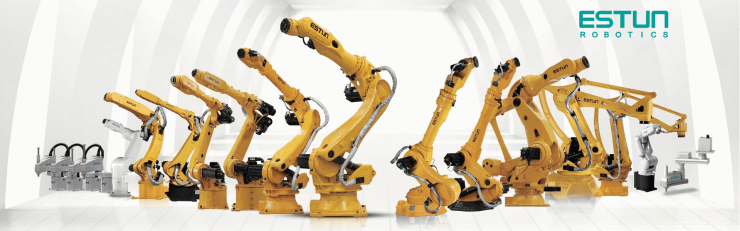

埃斯頓為大陸機器人排名第一, 世界機器人排名第二的工業機器人品牌, 年銷量近2萬台, 提供荷重3-700kg, 臂展400-3300mm長的各式包含SCARA, 通用六軸, 焊接及堆棧機器人等產品